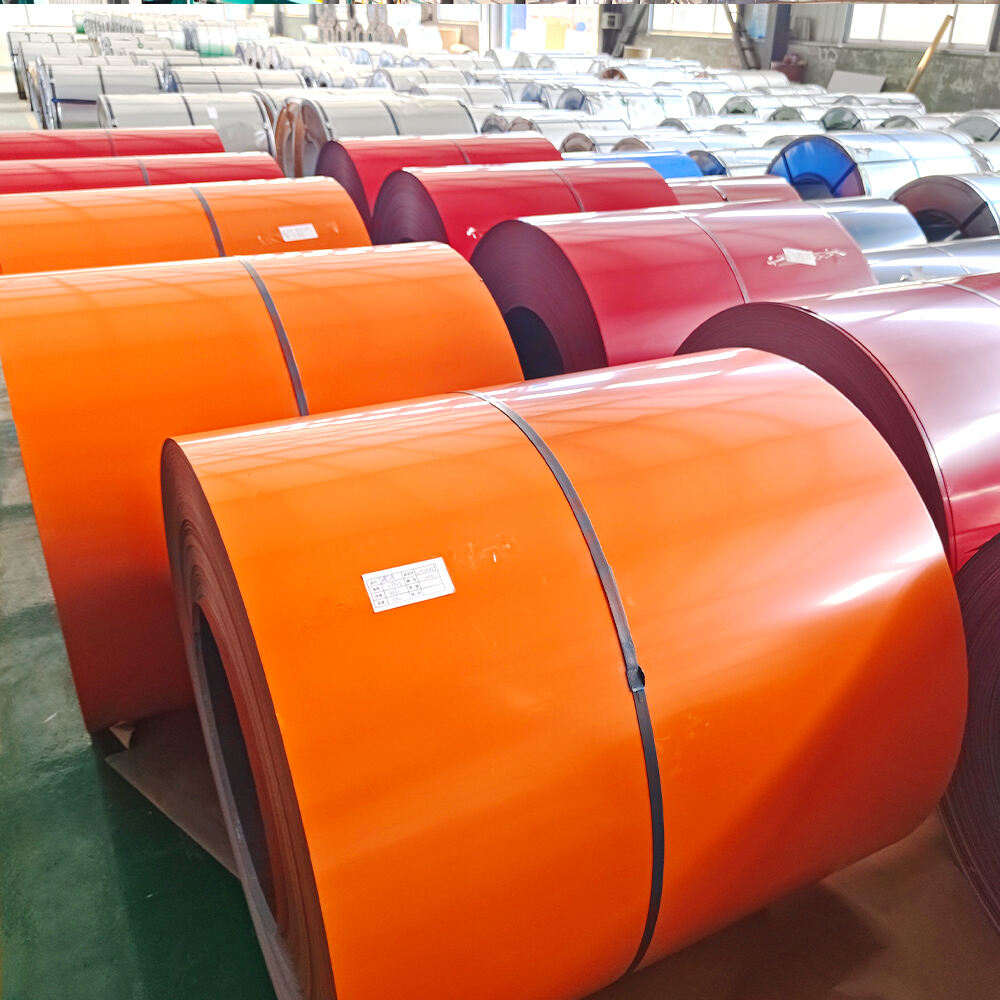

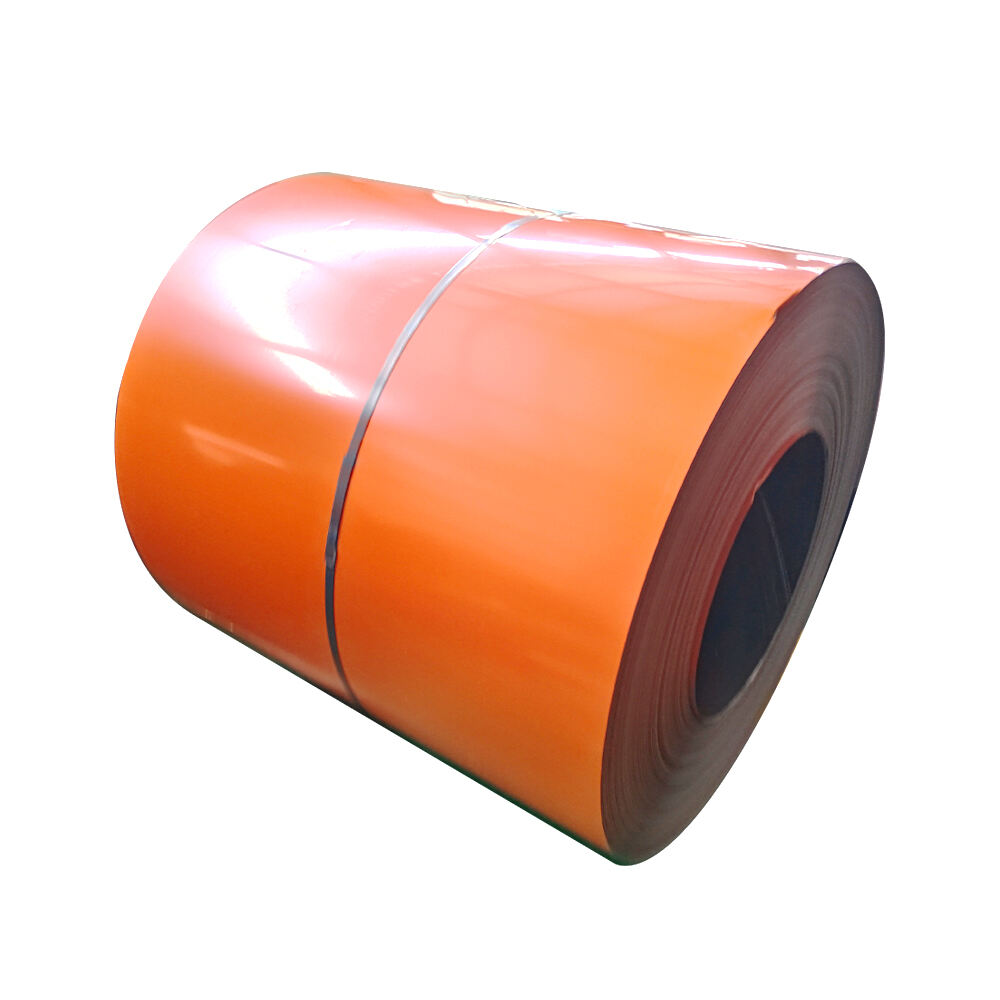

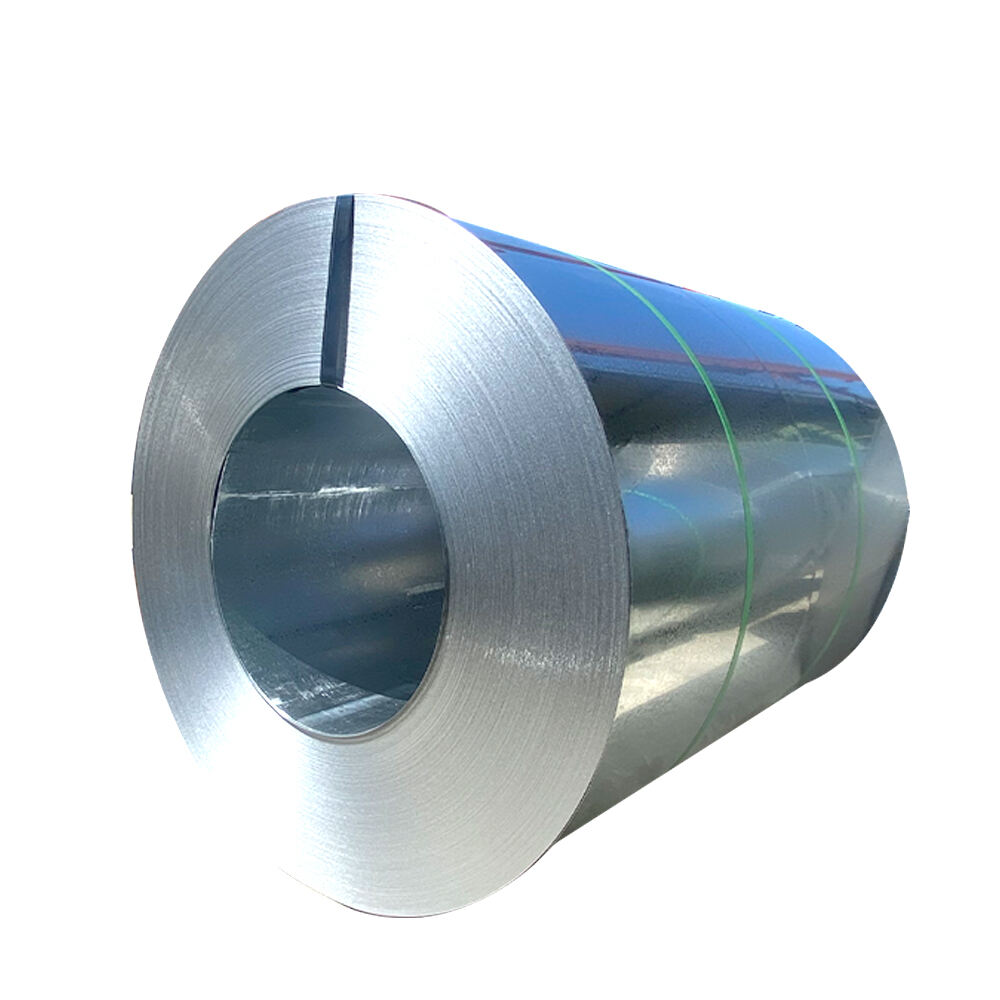

Bobine d'acier colorée DC51D

Le substrat DC51D est traité par une galvanisation à chaud (Z) ou un revêtement aluminium-zinc-magnésium (AZ/ZM) pour former une couche protectrice dense. Le zinc apporte une protection cathodique, tandis que l'aluminium-magnésium optimise encore davantage la stabilité du revêtement. Sa résistance à la corrosion est supérieure de plus de trois fois par rapport aux tôles galvanisées ordinaires. Le processus de revêtement utilise des matériaux tels que le polyester (PE) et le fluorocarbone (PVDF) pour améliorer la résistance aux intempéries et à l'usure, assurant ainsi une protection à long terme dans les environnements humides et pollués par l'industrie.

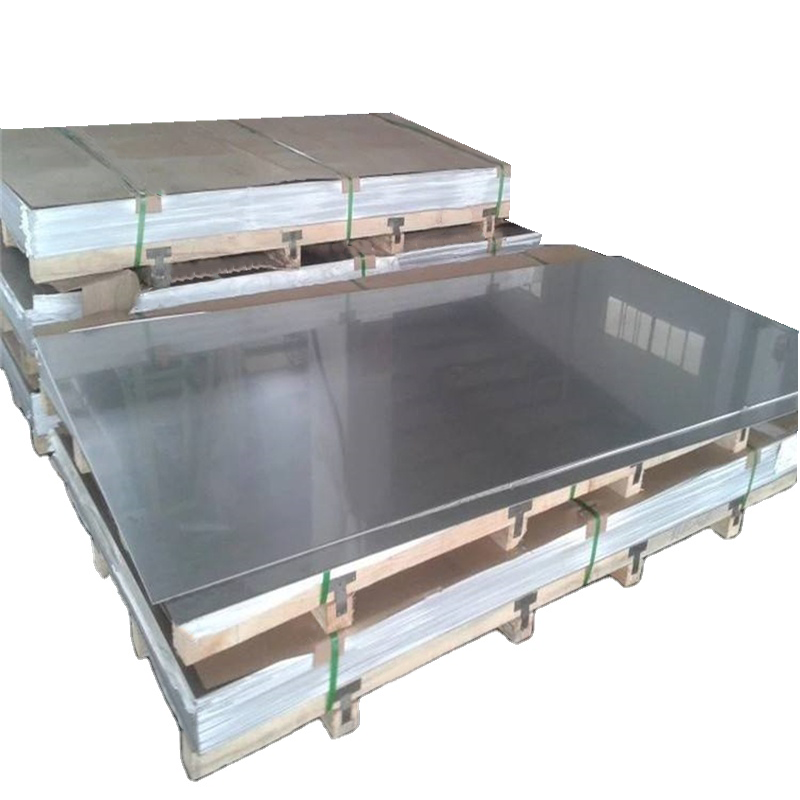

- Vue d'ensemble

- Paramètre du produit

- Excellente résistance à la corrosion

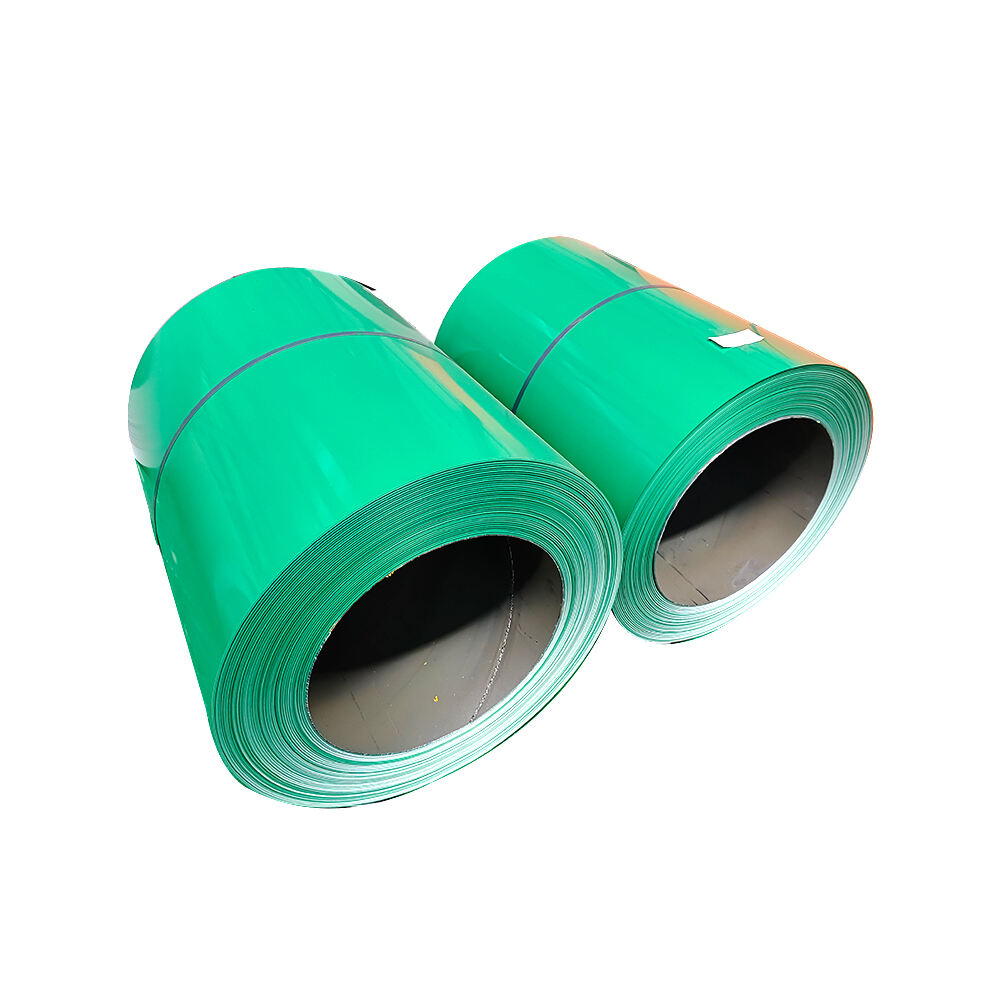

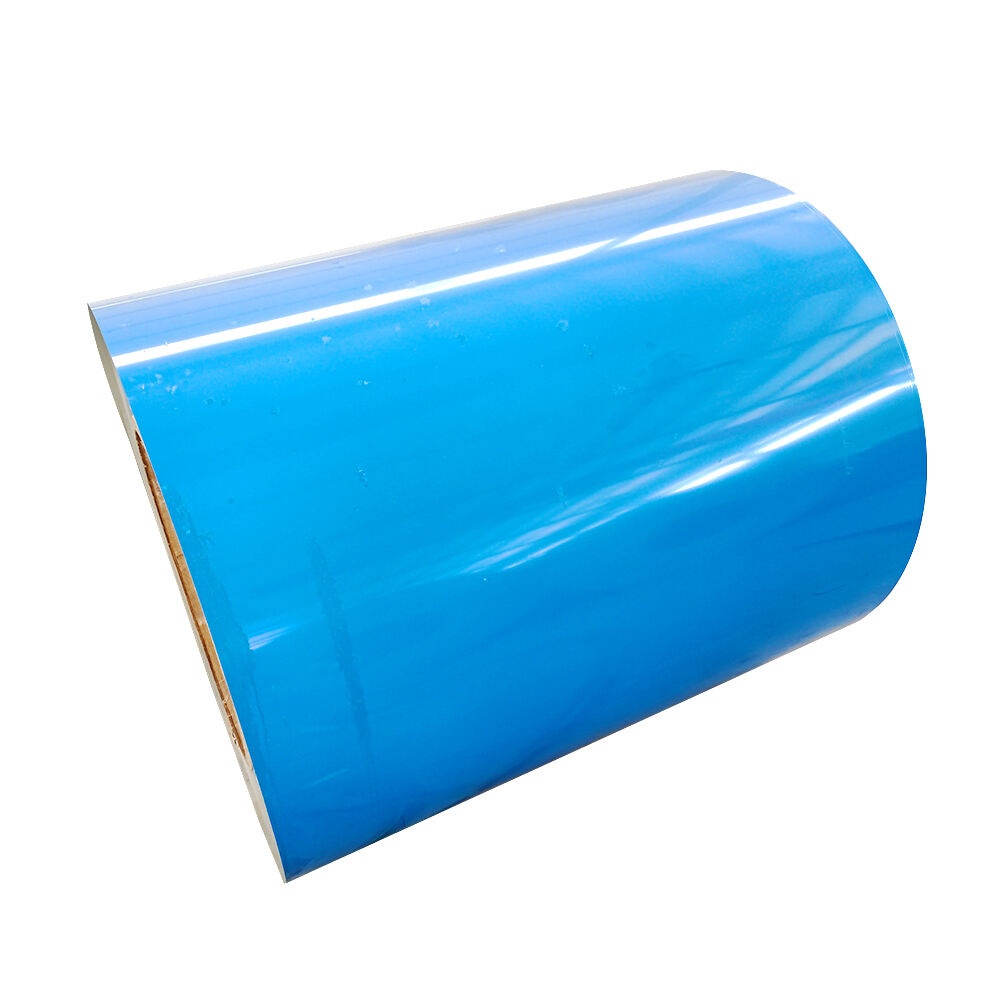

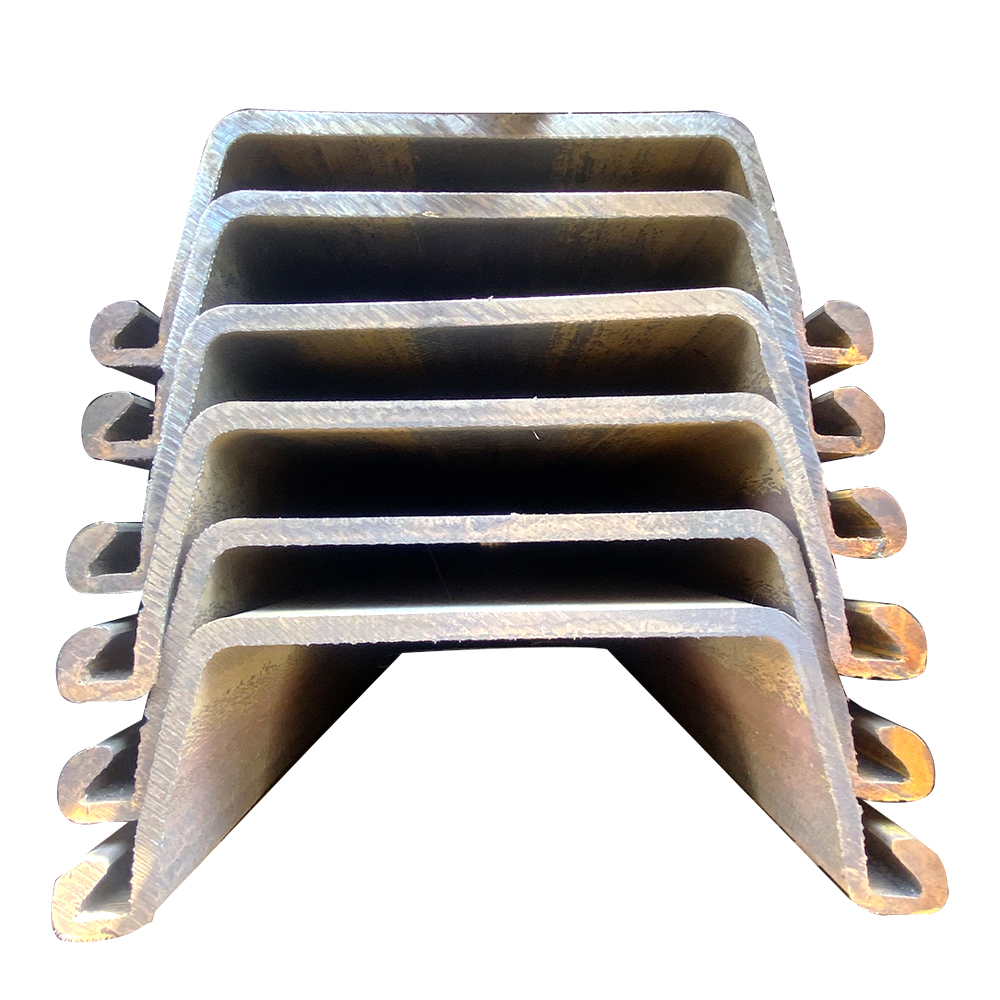

- Produits associés

Paramètre du produit

|

Nom du produit |

Bobine d'acier prépeint galvanisé/Galvalume (PPGI, PPGL) |

|

Matériau |

CGCC/SGCH/G350/G450/G550/DX51D/DX52D/DX53D |

|

Épaisseur |

0,12-2,00 mm |

|

Largeur |

600-1500mm |

|

Longueur |

1-12 m ou selon la demande réelle du client |

|

Revêtement de zinc |

30-275 g/m |

|

Traitement de surface |

Surface plate, Mat, Cuir-ciselé |

|

ID de bobine |

pour les pièces de rechange |

|

Couleur |

Couleur RAL, selon la demande du client |

|

Conditions de paiement |

30% d'acompte + 70% de solde |

|

Certificat |

CE, ISO9001, BV, TUV |

Excellente résistance à la corrosion

Protection de la couche de galvanisation : Si une tôle galvanisée par trempage à chaud est utilisée comme plaque de base, la couche de zinc est uniformément recouverte, ce qui peut efficacement empêcher les agents corrosifs tels que l'oxygène et l'humidité de venir en contact avec la plaque de base. Dans un environnement humide, le revêtement en zinc est corrodé en priorité, sacrifiant sa propre protection de la sous-couche et prolongeant considérablement la durée de vie du produit. Par exemple, dans le domaine de la construction, pour les composants structurels en acier extérieurs, on utilise des bobines d'acier coloré galvanisé DC51D, qui peuvent résister à la corrosion atmosphérique pendant longtemps et réduire les coûts de maintenance.

Renforcement du revêtement aluminium-zinc : Lorsque des substrats en alliage aluminium-zinc sont utilisés, la résistance à la corrosion est encore améliorée. Son revêtement est formé par la solidification de 55 % d'aluminium, 43,4 % de zinc et 1,6 % de silicium à une haute température de 600℃, créant un cristal quaternaire dense. L'aluminium forme rapidement un film protecteur d'oxyde d'aluminium lorsque le zinc s'use, empêchant la propagation de la corrosion. Par exemple, les toits et murs des usines industrielles sont recouverts de bobines colorées DC51D avec un revêtement en aluminium-zinc, qui peuvent rester en bon état dans des environnements industriels sévères et ont une durée de vie plusieurs fois supérieure à celle des plaques de base galvanisées ordinaires.

EN

EN