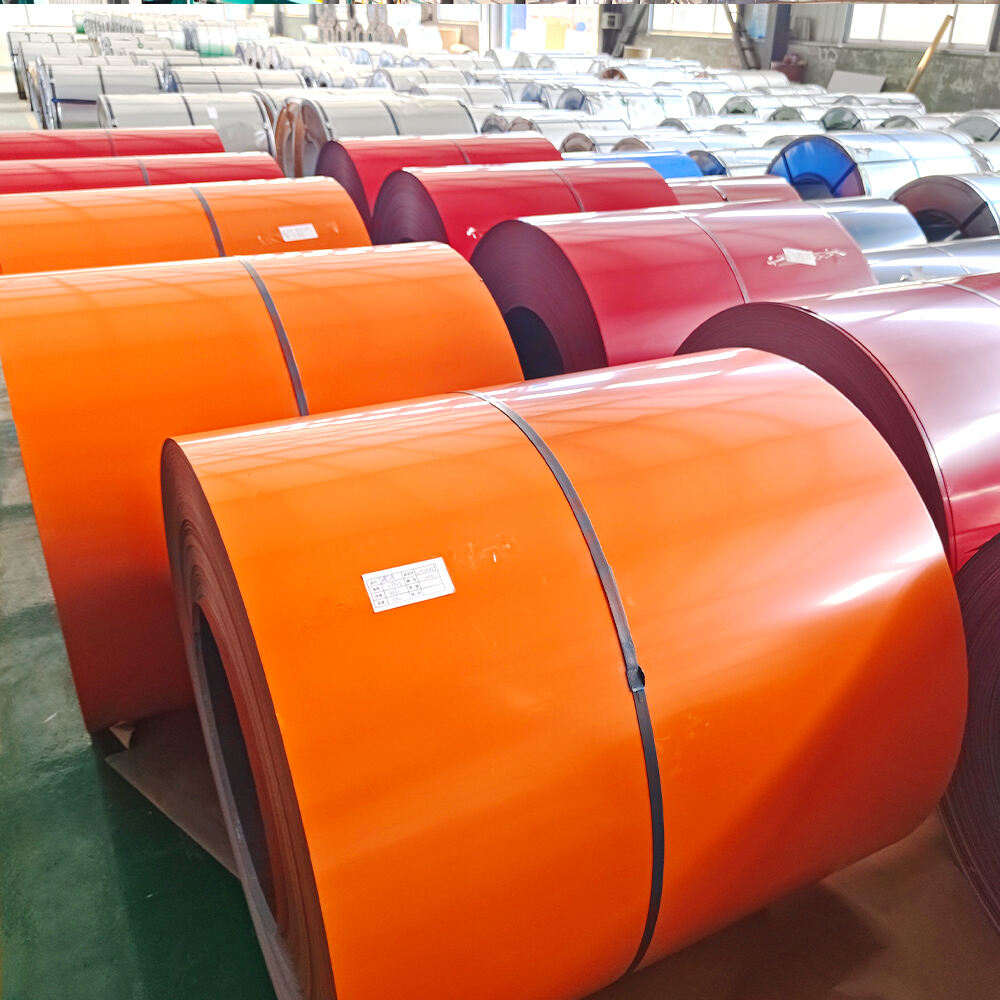

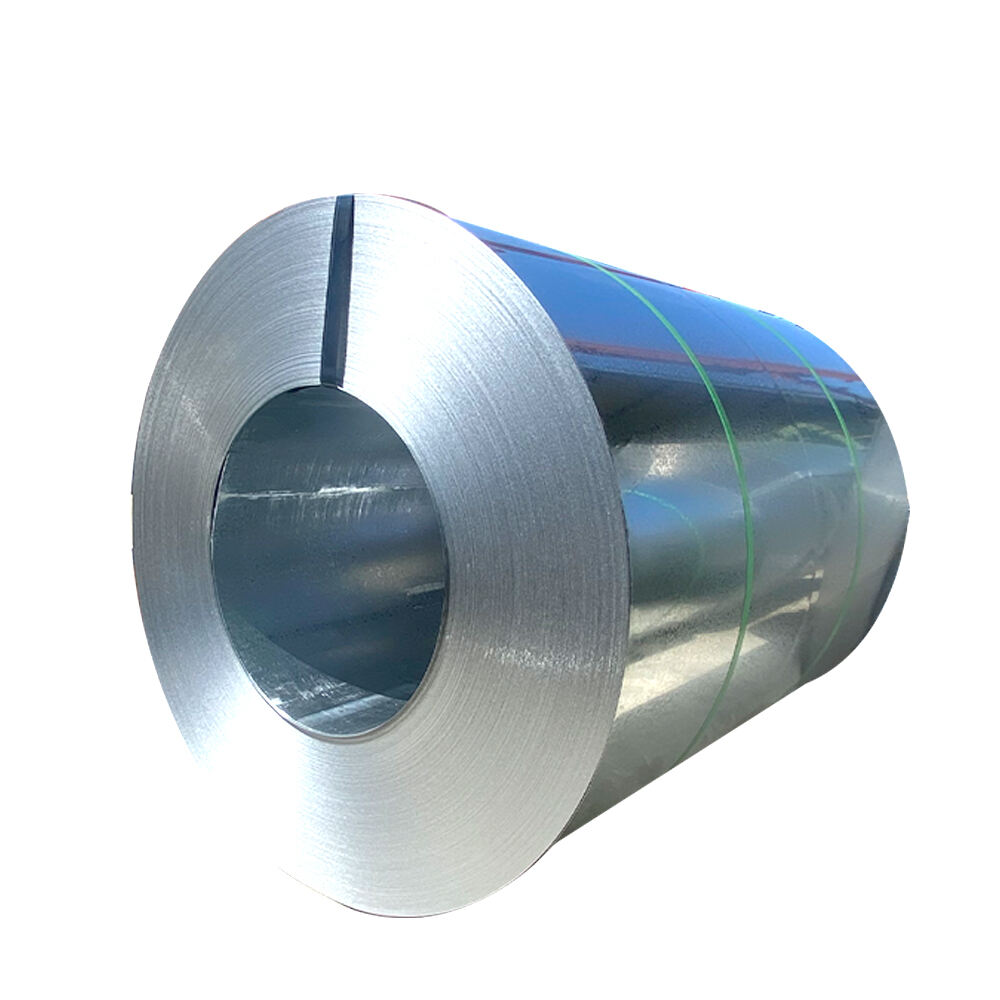

DC51D farblich beschichteter Stahlcoil

Das DC51D-Substrat wird mit einer hot-dip Galvanisierung (Z) oder Aluminium-Zink-Magnesium (AZ/ZM) behandelt, um eine dichte Schutzschicht zu bilden. Zink bietet kathodischen Schutz, während Aluminium-Magnesium die Stabilität der Beschichtung weiter optimiert. Ihre Korrosionsbeständigkeit ist mehr als dreimal so hoch wie bei normalen galvanisierten Blechen. Der Beschichtungsprozess verwendet Materialien wie Polyester (PE) und Fluorkohlenwasserstoff (PVDF), um Wetterschutz und Verschleißfestigkeit zu verbessern und so einen langfristigen Schutz in feuchten und industriell belasteten Umgebungen sicherzustellen.

- Überblick

- Produktparameter

- Hervorragende Korrosionsbeständigkeit

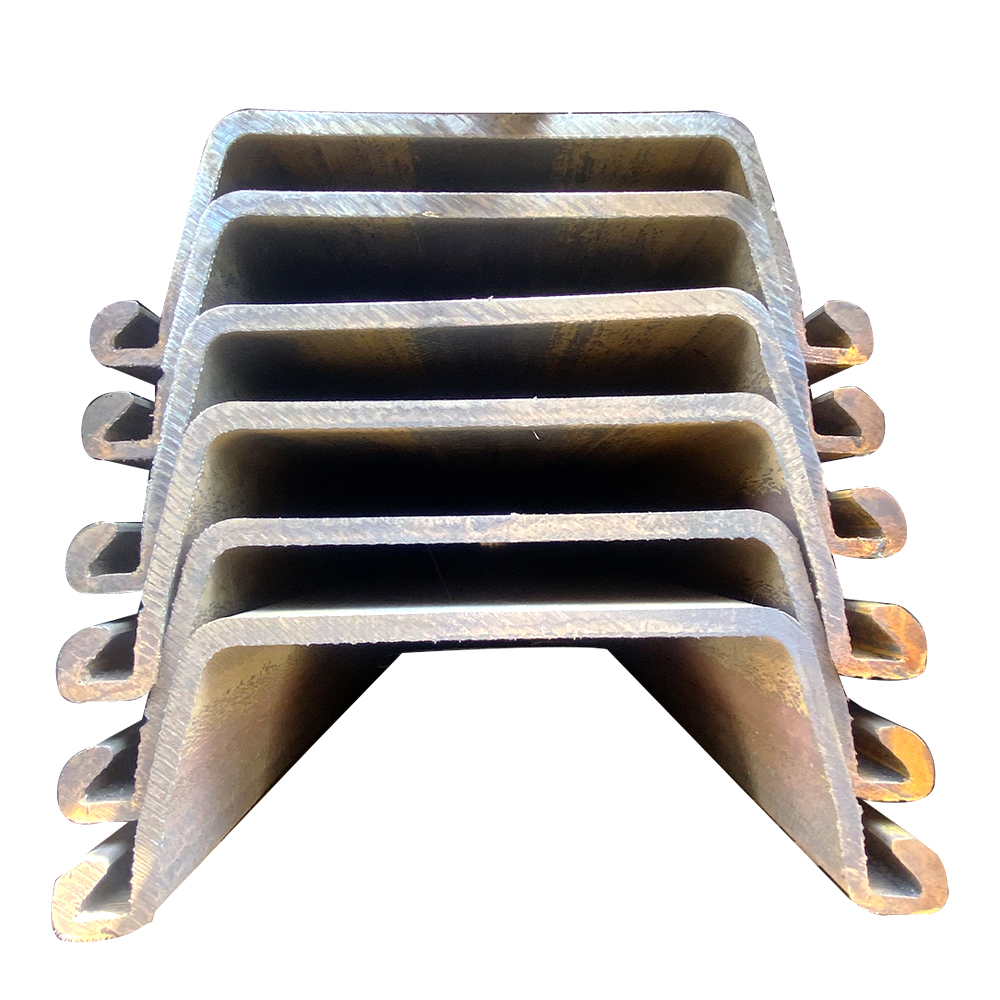

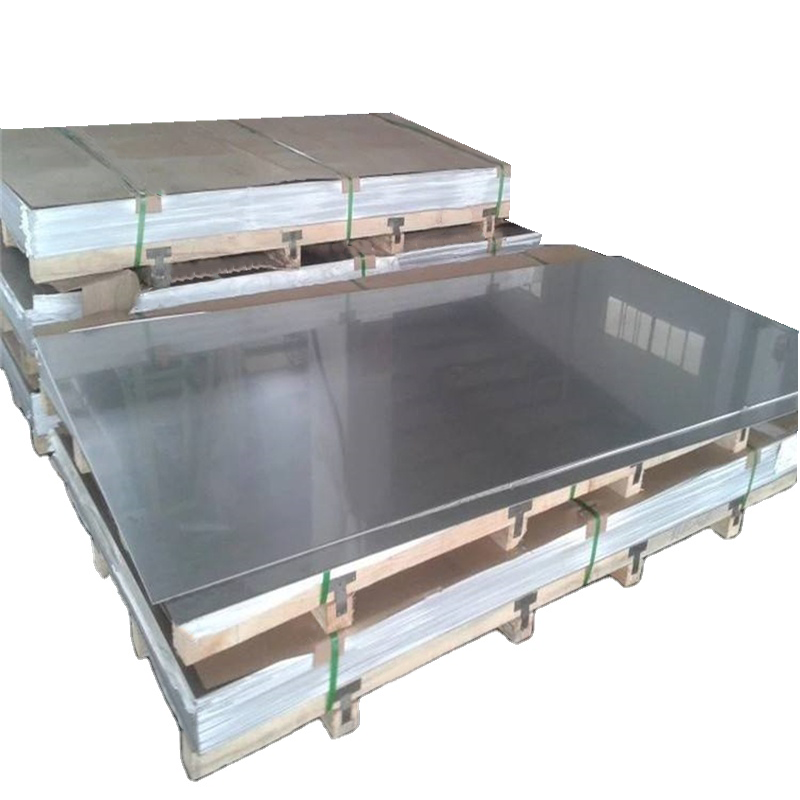

- Verwandte Produkte

Produktparameter

|

Produktname |

Vorbeizeichneter galvanisierter/Galvalume-Stahlband (PPGI, PPGL) |

|

Material |

CGCC/SGCH/G350/G450/G550/DX51D/DX52D/DX53D |

|

Dicke |

0,12-2,00 mm |

|

Weite |

600-1500mm |

|

Länge |

1-12 m oder nach Kundenanforderung |

|

Zinkbeschichtung |

30-275 g/m |

|

Oberflächenbehandlung |

Glatter Oberflächen, Matt, Strukturiert |

|

Wickelinnenradius |

508 mm/610 mm |

|

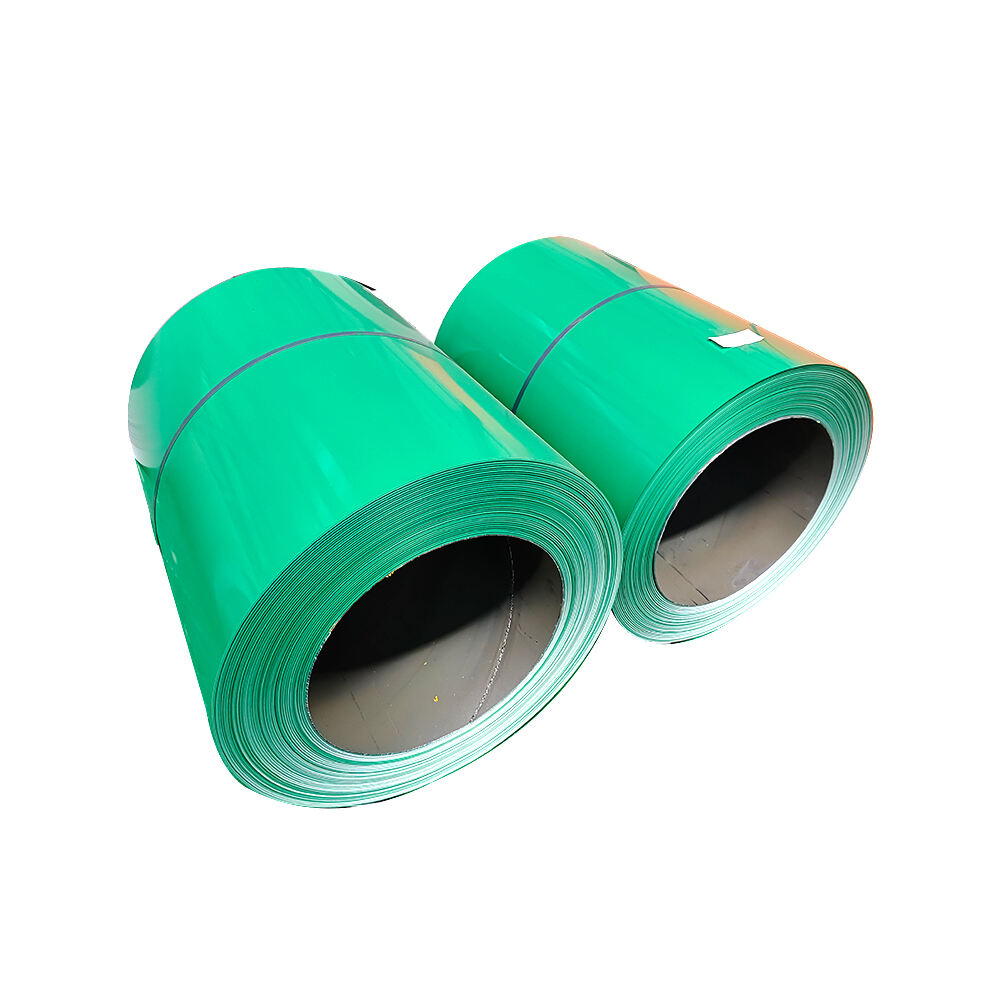

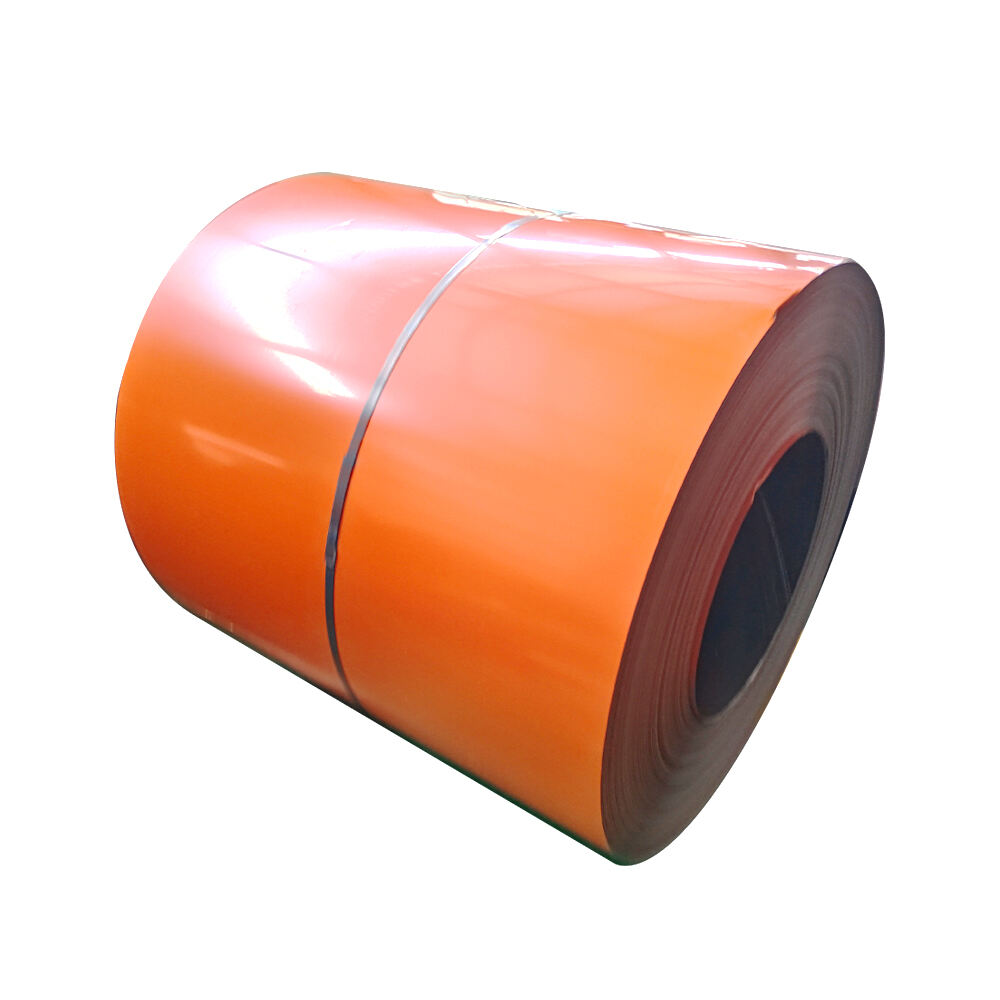

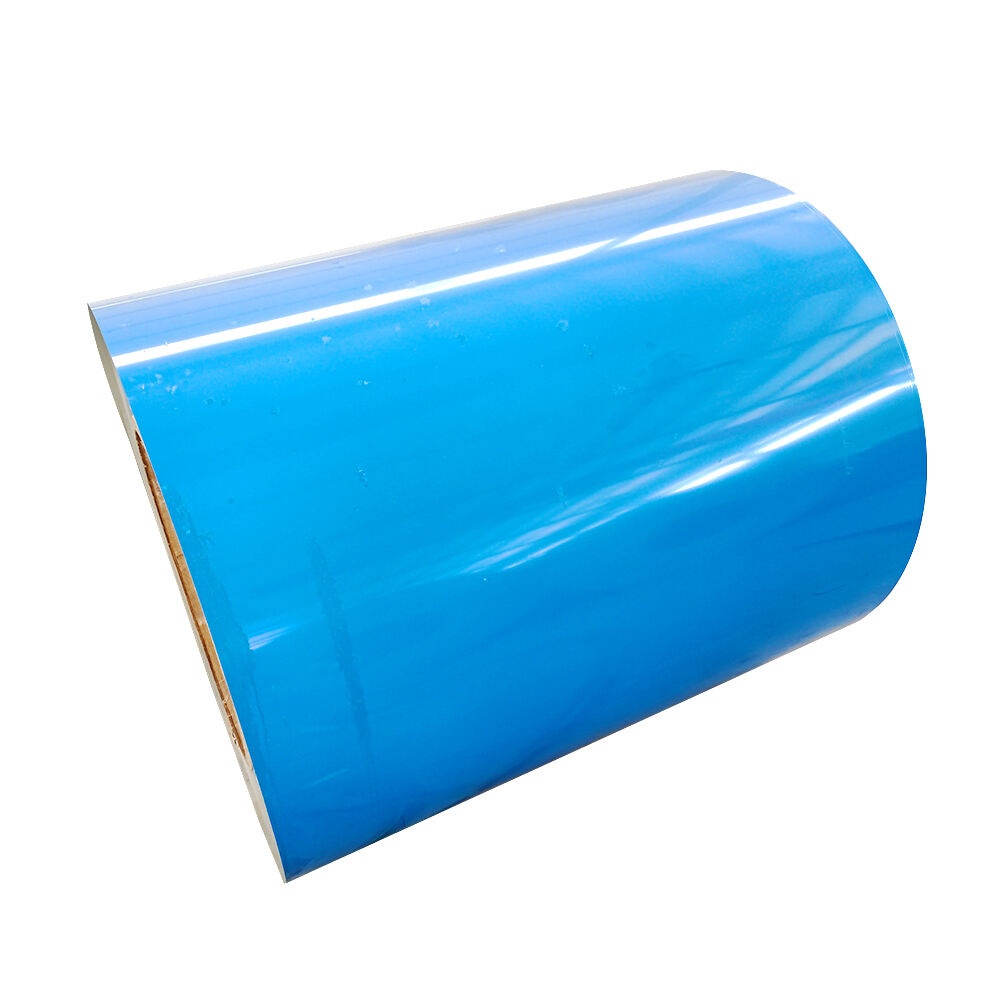

Farbe |

RAL-Farbe, auf Kundenanfrage |

|

Zahlungsbedingung |

30% TT Vorauszahlung + 70% Restbetrag |

|

Zertifikat |

CE, ISO9001, BV, TUV |

Hervorragende Korrosionsbeständigkeit

Schutz der Galvanisationsschicht: Wenn ein hot-dip-galvanisierter Blech als Trägerplatte verwendet wird, ist die Zinkschicht gleichmäßig verteilt, was effektiv verhindert, dass korrosive Medien wie Sauerstoff und Feuchtigkeit in Berührung mit der Trägerplatte kommen. In einer feuchten Umgebung wird die Zinkschicht bevorzugt korrodiert, opfert sich selbst, um den Substrat zu schützen und verlängert so erheblich die Lebensdauer des Produkts. Zum Beispiel wird im Baubereich für außenliegende stählerne Strukturelemente ein DC51D hot-dip-galvanisierter farbig beschichteter Stahlband verwendet, der langfristig atmosphärischer Korrosion widersteht und Wartungskosten senkt.

Aluminium-Zink-Beschichtungsverstärkung: Wenn bei der Verwendung von hochtemperaturgalvanisierten Aluminium-Zink-Legierungsunterlagen gearbeitet wird, wird die Korrosionsbeständigkeit weiter verbessert. Die Beschichtung entsteht durch die Festigung von 55 % Aluminium, 43,4 % Zink und 1,6 % Silizium bei einer hohen Temperatur von 600°C, um ein dichtes quaternäres Kristall zu bilden. Aluminium bildet schnell eine Schutzschicht aus Aluminiumoxid, wenn das Zink abträgt, was die Ausbreitung von Korrosion verhindert. Zum Beispiel werden Dächer und Wände von Industriegebäuden mit aluminischem Zink DC51D farblich beschichteten Wellblechen überzogen, die in strengen Industrieumgebungen einen guten Zustand beibehalten und eine Lebensdauer haben, die mehrere Male so lang ist wie die von normalen galvanisierten Basisplatten.

EN

EN